まずは現物の写真をお送りください!

図面化から作成まで、一気通貫で対応いたします!

対応可能な範囲

ワーク寸法

丸形状

四角形状

対応内容

- 測定

- データ化・図面作成

- 切削加工

- 熱処理・表面処理

- 研削加工・仕上げ研磨

- 高精度検査

精度

図面がある場合

図面要求通りで対応

部品から図面制作/部品加工

寸法公差0.05~0.1程度にて対応

対応業界

- 自動車

- 産業機器

- 農業

- 建機

- 工作機械

- 嗜好品

- その他

保有設備

VERTICAL MATE55

IGH-2NT

NTX1000

NLX2500

GE4PI-50 Inter

GE4Pi-50

MAM72-35V

CRYSTA-Apex EX574

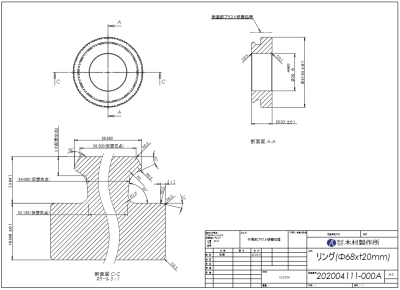

リバースエンジニアリング実績

リバースエンジニアリング工場.com が

お客様に選ばれる4つの理由

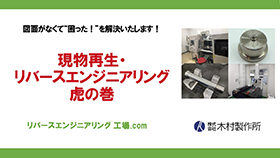

部品再生・リバースエンジニアリングの流れ

部品を撮影・送付

復元・再生したい部品の写真をお問い合わせフォームよりご送付ください。製品の納期や数量、材料や作業条件が確定している場合はその旨もお知らせ下さい

ワークをご送付

リバースエンジニアリングをご希望の場合は、現物ワークを弊社までご送付ください(現物を確認しないと対応可否判断ができない場合もご送付をお願いしております)。

お見積り・ご発注

ワークをもとにお見積りいたします。EメールまたはFAXにて、注文書をお送り下さい。お取引条件を確認の後、加工手配を致します。

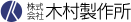

ワークを図面化

図面化をご希望の場合は、スキャン・測定の上で、ワークの3Dデータ、2D図面の作成をいたします(測定・図面作成費用が発生いたしますので、予めご了承ください。)

現物作成

加工手配が行われた製品は社内の生産システムに登録を行い、工程設計を行います。また、当社では高精度の3次元測定機やナノスケールでの測定が可能な非接触測定機を備えており、ナノレベルの形状、面粗さ測定まで対応可能です。また、検査後は必ず検査測定表を添付し、お客様にお送りしております。

梱包・納品

検査後は厳重に梱包し、お客様のもとへ納品いたします。

宅急便やバイク便等、お客様のご都合に合わせて製作品をお送りいたしますので、ご相談ください。

よくある質問

コストダウン提案は可能ですか?

各種VA/VE提案いたします!

はい、木村製作所では、設計段階からの積極的なコストダウン提案を行っております。難削材の加工やベアリングやシャフトなどの精密部品加工のコストダウンはもちろんのこと、超精密加工におけるVA/VE提案まで、各種コストダウン提案をしております。

当社では、当サイトの他にも、「超精密・ナノ加工センター.com」という超精密加工に特化した技術情報や製品事例を発信するWebサイトを運営しております。当サイトではお見せしきれない技術ノウハウや製品事例は、ぜひそちらをご覧ください。

品質管理体制について教えてください。

品質マネジメントシステムに関する国際品質規格ISO9001認証を2009年11月に取得いたしました。

また環境マネジメントシステムに関する環境規格ISO14001認証を2008年3月に取得いたしました。

当社では、お客様により良い品質を提供する為に、先ず現場作業工程ごとに各作業者が加工を終えた際、必ず測定を行い各寸法の精度保障として責任印というものを図面上に全チェックすることを徹底しております。

必要に応じて検査成績書も添付いたします。

また当社では、品質管理部を設けており、充実した検査体制を整えることにより、ピッチ間公差や面粗度など、あらゆる測定器を使用し、必要に応じて検査成績書を添付いたします。

当社では、あらゆる測定器を使用し、機械だけでは生み出せない、ミクロン単位の超精密加工品の製造も行っております。お客様のニーズに的確に応えるため、加工品の品質を非常に重要なものとして、品質管理部を設けております。

営業はどの地域まで対応していますか?

木村製作所では、日本全国で営業対応をしております。当サイトを運営する株式会社木村製作所は、京都府長岡京市を中心として、関東圏から中国地方までお客様を抱えております。

どのような形状の製品の製作が得意ですか?

当社では、超精密加工、精密加工、スピンドル加工を3本柱としており、様々な形状の部品加工に対応しております。特に切削加工、研削加工を得意としております。

製作可能なサイズを教えてください。

株式会社木村製作所では、非常に微細な精密部品から、Φ300以上の大型精密部品の加工まで対応可能です。

どれくらいの精度までお願いできますか?

木村製作所では、公差数μmの精密加工から、ナノレベルの表面粗さが必要とされる超精密加工まで対応可能です。

当社では、他社との差別化を図るべく、精密加工技術と超精密加工技術を2本柱としてきました。精密加工を本社で、超精密加工をナノ加工研究所で行うことで、木村製作所にしかできない高付加価値加工を提供することができます。「一部だけ鏡面にしないといけない」、「ここの幾何公差だけナノレベルでお願い!」、「この1か所だけ超精密な面精度にしてほしい」、こうした課題にお応えできるのが木村製作所の強みです。他社では取り扱うことが困難な部品加工も、精密加工と超精密加工の両輪を揃えた木村製作所では実現することができるのです。

見積り依頼してからどれくらいかかりますか?

ご確認後、ご対応への可否判断と概算お見積り・納期のご連絡をさせていただきます。

まずはお気軽にご連絡ください。

お見積り後の製作に関して、お急ぎの場合は、その旨をお伝えください。

再生したい部品は、まずはどうすればいいですか?

部品を撮影してお送りください!

再生したい部品を撮影していただき、写真をご送付ください。確認後、原則30分以内にご連絡して、対応の可否判断と、概算お見積り、納期のご連絡をいたします。